Woonkamer Subwoofer met Dayton Audio

De meeste beperkende was de beschikbare ruimte in mijn kamer. De enige optie was de subwoofer op de vloer, naast mijn bureau neer te zetten. Hierdoor was de maximaal mogelijke breedte van de subwoofer 270mm dus ik besloot een 8 inch woofer te gebruiken.

Verder wist ik zeker dat ik een woofer wilde die door een bekende fabrikant gemaakt was. Ik heb namelijk gehoord heb hoe goed dat kan klinken tijdens het luisteren naar een set speakers die mijn broer gebouwd had. Dit is waarom ik voor de Dayton Audio DCS205 Classic Series subwoofer gekozen heb. Een fenomenale woofer die tot wel 150 Watt RMS aan kan!

Het ontwerp

Door gebruik te maken van een geweldige iPhone app genaamd Speaker Box Lite, heb ik de optimale behuizing voor deze woofer berekend. De app heeft een enorme database met de Thiele/Small parameters van de meeste speakers die op de markt verkrijgbaar zijn. Deze parameters zijn noodzakelijk bij het berekenen van het frequentie verloop van de woofer in verschillende soorten behuizingen.

Op basis van de app heb ik gekozen voor een gepoortte behuizing omdat de Dayton woofer hier het beste in zou presteren voor mijn doeleinden. De buitenmaten van de behuizing werden 250mm breed, 250mm diep en 520mm hoog. Dit geeft een intern volume van zo’n 20L.

Wat de poort betreft, waren de berekeningen gebaseerd op het feit dat ik PVC pijp van de bouwmarkt zou gebruiken wat maar in enkele standaard maten verkrijgbaar is. De meest geschikte interne diameter bleek 70mm te zijn en de poort zou 430mm lang moeten worden. Dit zorgt voor een afstemmingsfrequentie van ongeveer 35Hz

De bouw

Om het bouwproces makkelijk en betaalbaar te houden koos ik ervoor de behuizing van 16mm MDF te maken. Daar komt bij dat het stevig materiaal is wat ik op maat kon laten zagen bij de bouwmarkt. Om het uiterlijk van de subwoofer overeen te laten komen met mijn de rest van mijn interieur en de eerder gebouwde speakers, wilde ik de behuizing wit schilderen en afwerken met een acacia voorkant

Cirkelgeleider voor de bovenfrees

Omdat ik meerdere gaten in zowel het MDF als de acacia plank moest frezen, welke erg accuraat moesten zijn en naadloos met elkaar overeen moesten komen, moest ik het project beginnen met het maken van een hulpstuk waarmee ik consistent perfecte cirkels kon uitvrezen met mijn bovenfrees.

Zoals je op de bovenstaande foto kunt zien, wordt het stukje multiplex simpelweg op de onderkant van de frees gemonteerd.

Zagen en frezen

Ik ben begonnen met het plannen van waar de woofer en de baspoort moesten komen op de voorkant van de MDF behuizing.

Ik wilde dat de acacia voorkant vlak op de MDF behuizing gemonteerd kon worden en daarvoor moest ik de woofer zo’n 6mm verzinken. Dit was gelukkig niet nodig voor de poort dus die kon ik gewoon dwarsdoor de MDF plaat heen frezen.

Speaker Terminal Cut-Out

Het gat voor de aansluitklemmen was een stuk simpeler. Hiervoor hoefde ik alleen een gat met een diameter van 50mm in de achterkant te maken en gelukkig had ik hier de juiste forstnerboor voor in huis.

Acacia voorkant

Nu alle gaten in de MDF platen waren gefreesd ging ik aan de slag met de voorkant van de behuizing welke uit hetzelfde hout als mijn kleine betonnen computerspeakers gemaakt zou worden.

Om ervoor te zorgen dat de gaten in de acacia plank precies overeen kwamen met die in de MDF plaat, mat ik de middelpunten met uiterste precisie en hergebruikte ik de gaten die al in de cirkelgeleider zaten.

In de achterkant van de plank heb ik als eerste dezelfde verzinking gemaakt alleen deze keer slechts 4mm diep. Hierdoor zou de 10mm dikke flens van de woofer precies tussen de twee platen passen. Daarna heb ik het daadwerkelijke gat voor de woofer en dat voor de baspoort in de acacia plank gefreesd.

Nu alle gaten gefreesd waren heb ik de cirkelgeleider maar weggegooid (er was inmiddels maar weinig meer over van het dunne plankje multiplex). Ik ben overgestapt op een 45° freesbit om de randen van de voorkant en de gaten af te schuinen. Dit geeft de behuizing een iets chiquere look.

De volgende dag heb ik de voorkant tot korrel 400 opgeschuurd ter voorbereiding van het oliën en heb er daarna olie op aangebracht om de verschillende kleuren van het acaciahout te accentueren.

Constructie en demping

Alle benodigde platen waren inmiddels op maat gemaakt en bewerkt dus ik was klaar om te beginnen met de constructie van de behuizing. Ik heb slechts van van de 6 platen in één keer gelijmd zodat de zijkant open bleef en ik later nog in de behuizing aan het werk kon.

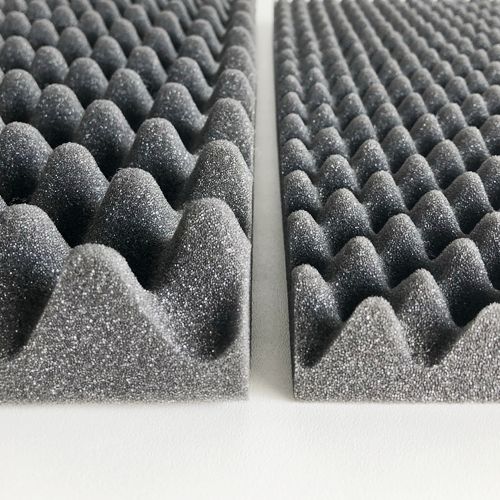

Ik heb me toen gericht op het dempen van de behuizing. Het was een simpel proces van het op maat knippen van noppenschuim en het aanbrengen daarvan met een aanzienlijke hoeveelheid hete lijm.

Baspoort

Nu ik op het punt stond de behuizing volledig dicht te lijmen, was het tijd om de enorme baspoort erin te monteren. Om de poort wat extra steun te geven heb ik wat stukjes MDF met een 75mm gat erin uitgefreesd. Deze pasten precies om de buis heen.

In verband met plaatsing en beschikbare ruimt heb ik maar een van beide hulpstukken gebruikt. Dit stukje heb ik direct achter het gat voor de poort gelijmd om zo de buis meer oppervlakte te geven om zich aan te hechten.

Als volgende stap heb ik met wat epoxyhars het eerste segment van de poort in de behuizing gelijmd.

Na de overige stukken PVC op maat gezaagd te hebben, kon ik de poort afmaken. Er bleef maar weinig ruimte over maar het pastte precies!

De behuizing afmaken en schuren

De laatste stappen van het bouwproces van de MDF behuizing bestonden uit het lijmen van het laatste paneel, eventuele gaten vullen met wat houtvuller en het vlakschuren van het geheel.

Lakken

Al het houtbewerken was nu voorbij en het was tijd om te beginnen met het lakken van de behuizing. Zoals eerder genoemd, wilde ik de behuizing zelf mat wit lakken. Dit kwam goed uit want nu hoefde ik alleen maar genoeg grondverf aan te brengen en geen aparte kleur.

In totaal heb ik drie lagen grondverf aangebracht. Tussen elke laag heb ik minstens 12 uur gewacht en de laatste laag licht opgeschuurd.

In totaal heb ik drie lagen grondverf aangebracht. Tussen elke laag heb ik minstens 12 uur gewacht en de laatste laag licht opgeschuurd.

Montage van de componenten

Nadat de lak voldoende was uitgehard kon ik de laatste stappen zetten voordat ik de subwoofer zelf kon beluisteren.

Ik heb de behuizing naar binnen gebracht en heb daar rubberen voetjes op de (minder mooie) onderkant gemonteerd zodat de subwoofer goed ontkoppeld is van de vloer.

Vervolgens heb ik luidsprekerdraad aan de aansluitklemmen gesoldeerd welke ik daarna in het daarvoor bestemde gat monteerde.

Nu dit gebeurd was kon ik de Dayton Audio DCS205-4 subwoofer aansluiten en hem monteren in het vezonken gat.

Eerste luistertest

Voordat ik de driver min of meer voor eeuwig opsloot in de behuizing door de acacia voorkant erop te lijken heb ik eens goed naar de subwoofer geluisterd. Ik heb wat stevige muziek en een actie film aangezet en was erg tevreden over wat ik hoorde. De subwoofer klonk strak en speelde laag genoeg, zelfs met de bijzonder goedkope Chinese 2.1 versterker die ik op dit moment gebruik.

De voorkant monteren

Als allerlaatste stap van de lange reis moest ik het gat van de poort bedekken met wat zwart gaas en daarna de acacia voorkant op de behuizing lijmen met houtlijm

Het resultaat

Over mij

Mijn naam is Marco en ik studeer Elctrical Engineering and Computer Science aan de universiteit van Stuttgart. Ter afwisseling van de grote theoretische focus van mijn studie, bouw ik in mijn vrijetijd dingen van hout, metaal of beton en het proces leg ik graag vast op mijn blog. Luidsprekerbouw is de ideale hobby voor mij omdat ik theoretische berekeningen kan combineren met handwerk om zo de beste resultaten te behalen. Daar komt bij dat ik elke dag van mijn creaties kan genieten wanneer ik naar muziek luister of een film kijk. Meer DIY projecten van Marco zien? Bekijk zijn Wordpress blog!

Gebruikte componenten

Dayton Audio DCS205-4 8" Classic Series Subwoofer

Martijn

Geplaatst op maandag 25 januari 2021 17:40

Heel mooi die acaciavoorkant: je hebt me op een idee gebracht!

Home audio

Home audio  Audio componenten

Audio componenten  Crossover componenten

Crossover componenten  Test- & meetapparatuur

Test- & meetapparatuur  DIY kits

DIY kits  Accessoires

Accessoires  Nieuwe producten

Nieuwe producten  Speakers

Speakers Versterkers

Versterkers DAC converters

DAC converters DSP modules

DSP modules Draaitafels

Draaitafels Streamers

Streamers Woofers

Woofers Tweeters

Tweeters Exciters

Exciters Bass shakers

Bass shakers Plaatversterkers

Plaatversterkers Versterker modules

Versterker modules Single board computers

Single board computers Geassembleerde crossovers

Geassembleerde crossovers Printed Circuit Boards (PCB)

Printed Circuit Boards (PCB) Condensatoren

Condensatoren Weerstanden

Weerstanden Spoelen

Spoelen Circuit Breakers

Circuit Breakers Crossover tools

Crossover tools Kroonsteen

Kroonsteen Akoestische metingen

Akoestische metingen Elektrische metingen

Elektrische metingen Geluidsniveaumeters

Geluidsniveaumeters DIY versterker kits

DIY versterker kits DIY component packs

DIY component packs DIY speaker kit

DIY speaker kit DIY subwoofer kits

DIY subwoofer kits DIY bluetooth speakers

DIY bluetooth speakers DIY elektronische kits

DIY elektronische kits Binding posts

Binding posts Kabinet Hardware

Kabinet Hardware Kabels

Kabels Connectors

Connectors Luidsprekerkasten

Luidsprekerkasten Elektromechaniek

Elektromechaniek Voedingen

Voedingen Luidspreker reparatie

Luidspreker reparatie Werkplaats & Gereedschap

Werkplaats & Gereedschap Versterkeraccessoires

Versterkeraccessoires Standaarden & beugels

Standaarden & beugels Cadeaubon

Cadeaubon Boeken

Boeken Nieuwe producten

Nieuwe producten

Speakers

Speakers Versterkers

Versterkers DAC converters

DAC converters DSP modules

DSP modules Draaitafels

Draaitafels Streamers

Streamers Woofers

Woofers Tweeters

Tweeters Exciters

Exciters Bass shakers

Bass shakers Plaatversterkers

Plaatversterkers Versterker modules

Versterker modules Single board computers

Single board computers Geassembleerde crossovers

Geassembleerde crossovers Printed Circuit Boards (PCB)

Printed Circuit Boards (PCB) Condensatoren

Condensatoren Weerstanden

Weerstanden Spoelen

Spoelen Circuit Breakers

Circuit Breakers Crossover tools

Crossover tools Kroonsteen

Kroonsteen Akoestische metingen

Akoestische metingen Elektrische metingen

Elektrische metingen Geluidsniveaumeters

Geluidsniveaumeters DIY versterker kits

DIY versterker kits DIY component packs

DIY component packs DIY speaker kit

DIY speaker kit DIY subwoofer kits

DIY subwoofer kits DIY bluetooth speakers

DIY bluetooth speakers DIY elektronische kits

DIY elektronische kits Binding posts

Binding posts Kabinet Hardware

Kabinet Hardware Kabels

Kabels Connectors

Connectors Luidsprekerkasten

Luidsprekerkasten Elektromechaniek

Elektromechaniek Voedingen

Voedingen Luidspreker reparatie

Luidspreker reparatie Werkplaats & Gereedschap

Werkplaats & Gereedschap Versterkeraccessoires

Versterkeraccessoires Standaarden & beugels

Standaarden & beugels Cadeaubon

Cadeaubon Boeken

Boeken Nieuwe producten

Nieuwe producten